6 распространенных процессов обработки резьбы

Обработка резьбы является важнейшим этапом во многих производственных операциях, позволяя создавать резьбу, подходящую винты, болтыи другие крепежи именно так.

Короче говоря, обработка резьбы относится к серии методов, используемых для вырезания или формирования спиральных канавок в материале, что позволяет надежно соединять детали между собой.

Независимо от того, производите ли вы крупносерийные компоненты или специализированные детали по индивидуальному заказу, понимание правильного процесса изготовления резьбы имеет решающее значение для достижения производительности, долговечности и эффективности.

В этой статье рассматриваются 6 широко используемых методов в сфере обработки резьбы, помогающих производителям и инженерам принимать обоснованные решения с учетом области применения, материалов и объемов производства.

Мы также рассмотрим, как каждый метод вписывается в более широкий процесс изготовления резьбы, и подчеркнем роль сервисной штамповки и нарезания резьбы в условиях крупносерийного производства.

6 широко используемых процессов обработки резьбы

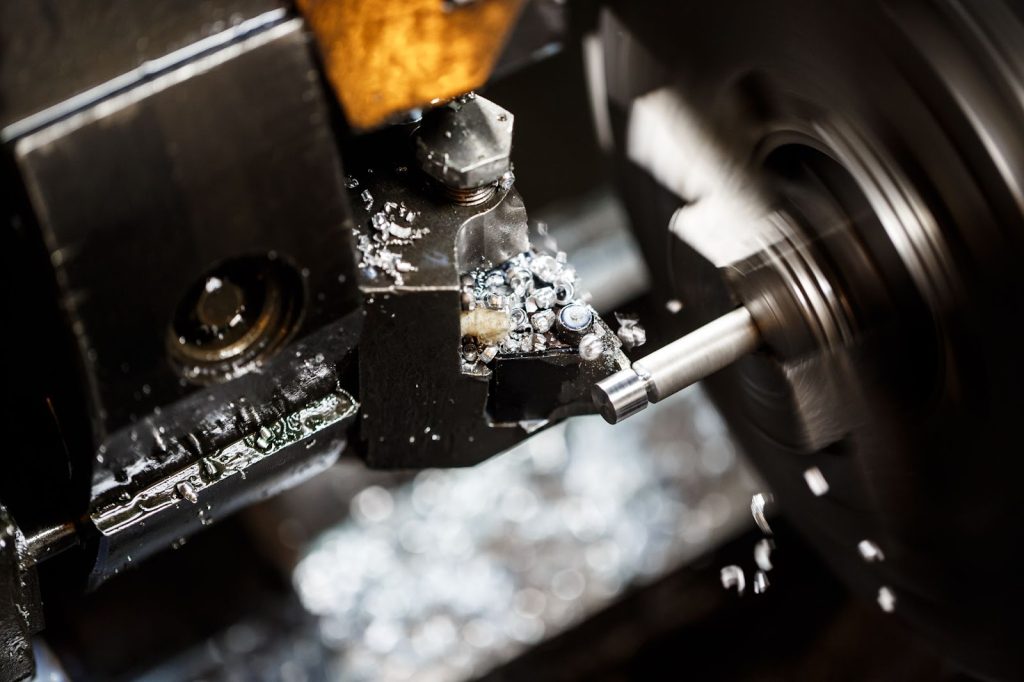

1. Нарезание резьбы

Нарезание резьбы — один из старейших и самых простых методов обработки резьбы. Он включает удаление материала для формирования резьбы с помощью токарного станка, метчика или плашки.

Этот метод идеально подходит для прецизионных применений, где важны допуски и качество поверхности.

Когда это используется:

- Прототипирование

- Мелкосерийное производство

- Обработка твердых материалов

Преимущества:

- Высокоточные нити

- Идеально подходит для внутренней и внешней резьбы

- Применимо к широкому спектру материалов

Ограничения:

- Медленнее, чем другие процессы изготовления нитей

- Повышенный износ инструмента при обработке твердых металлов

Нарезание резьбы по-прежнему широко применяется, несмотря на новые технологии, особенно при работе с уникальными геометрическими формами или с деталями, изготавливаемыми по индивидуальным заказам.

2. Накатка резьбы

В отличие от нарезания резьбы, накатка резьбы представляет собой процесс холодной штамповки, при котором материал вытесняется для создания резьбы, а не удаляется.

Ролики сжимают материал, образуя закаленный, упрочненный профиль резьбы.

Когда это используется:

- Крупносерийное производство

- Детали, требующие высокой прочности и усталостной стойкости

Преимущества:

- Более прочные нити благодаря упрочнению

- Более короткое время цикла

Никаких материальных отходов.

Ограничения:

- Подходит только для пластичных материалов.

- Ограниченная гибкость профиля резьбы

Накатка резьбы — популярный процесс изготовления резьбы в автомобильной и аэрокосмической промышленности, где прочность и однородность имеют решающее значение.

3. Резьбофрезерование

Резьбофрезерование — это метод обработки на станке с ЧПУ, при котором для нарезания резьбы используется вращающийся инструмент.

Это особенно полезно при работе с большими или нестандартными размерами резьбы, которые сложно изготовить с помощью стандартных метчиков или плашек.

Когда это используется:

- Резьба большого диаметра

- Высокие требования к точности

- Внутренняя и внешняя резьба

Преимущества:

- Превосходный контроль и точность

- Подходит для глухих отверстий

- Снижение риска поломки инструмента

Ограничения:

- Требуется оборудование с ЧПУ

- Более длительное время цикла для мелких резьб

Резьбофрезерование становится все более популярным благодаря своей гибкости в индивидуальных применениях и совместимости с более твердыми материалами.

4. Постукивание

Нарезание резьбы — широко используемый метод создания внутренней резьбы с использованием инструмента, называемого метчиком. Это просто, быстро и обычно выполняется на сверлильных станках или станках с ЧПУ.

Когда это используется:

- Крупносерийное производство внутренней резьбы

- Применения с низкой и средней прочностью

Преимущества:

- Быстро и эффективно для внутренней резьбы

- Недорогая оснастка

- Совместим со многими металлами и пластиками

Ограничения:

- Метчики могут легко сломаться, особенно при работе с твёрдыми материалами.

- Ограничено меньшими размерами резьбы

Нарезание резьбы остается одним из наиболее экономичных и доступных методов изготовления резьбы, особенно внутренней резьбы общего назначения.

5. Шлифовка резьбы

Резьбошлифование — это высокоточный процесс, обычно используемый для закаленных материалов и специальных компонентов.

Материал снимается с помощью шлифовального круга особой формы, что выполняется на специальных резьбошлифовальных станках.

Когда это используется:

- Высокоточные или закаленные материалы

- Производство аэрокосмической, медицинской техники и высокотехнологичного инструмента

Преимущества:

- Чрезвычайно точные нити

- Превосходная отделка поверхности

- Подходит для жестких допусков

Ограничения:

- Дорогостоящее оборудование и инструменты

- Медленнее, чем другие методы

Резьбошлифование является неотъемлемой частью набора инструментов для резьбонарезной обработки в отраслях, где даже незначительные дефекты резьбы могут привести к серьезным поломкам.

6. Услуги по штамповке и нарезанию резьбы

В крупносерийном производстве штамповка и нарезание резьбы часто идут рука об руку.

В процессе штамповки формируется базовая форма детали, а интегрированные станции нарезания резьбы завершают ее нарезанием или накаткой.

Когда это используется:

- Массовое производство крепежа и фурнитуры

- Приложения, чувствительные к стоимости

Преимущества:

- Оптимизированное производство

- Сокращение трудозатрат и времени на обработку

- Более низкая стоимость за единицу

Ограничения:

- Меньше гибкости для сложных конструкций

- Высокие первоначальные затраты на установку

Сочетание штамповки с автоматизированной обработкой резьбы максимально повышает эффективность производства и широко используется производителями оригинального оборудования (OEM) и крупными производителями пневматических или гидравлических деталей.

Выбор правильного процесса обработки резьбы

Не каждый метод подходит для любого применения. При выборе процесса изготовления резьбы необходимо оценить такие факторы, как тип материала, объем производства, размер резьбы и допуски.

Ниже приведено базовое руководство, которое поможет сузить круг выбора на основе ключевых переменных:

| Метод | Лучшее для | Пригодность материала | Объем |

| Нарезание резьбы | Прототипы, сложные детали | Все, включая твердые металлы | Низкий или средний |

| Накатка резьбы | Высокая прочность, быстрое производство | Пластичные металлы | Высокий |

| Фрезерование резьбы | Большие/нестандартные нити | Все материалы, совместимые с ЧПУ | Низкий или средний |

| Нажатие | Внутренняя резьба, мелкие детали | Металлы, пластики | Высокий |

| Шлифовка резьбы | Закаленные/высокоточные приложения | Закаленные инструментальные стали | Низкий |

| Услуга Штамповка + Резьба | Экономически эффективное массовое производство | Мягкая сталь, латунь, алюминий | Очень высокий |

Дополнительные соображения

Помимо самого процесса обработки, успех изготовления резьбы также зависит от правильного выбора инструмента, использования охлаждающей жидкости и методов контроля.

Ниже приведены несколько дополнительных соображений, которые могут повлиять на качество и производительность:

- Срок службы инструмента: Некоторые методы, такие как шлифование резьбы, изнашивают инструменты медленнее, но требуют дорогостоящего специализированного оборудования.

- Допуски: Такие процессы, как нарезание резьбы или шлифование, предпочтительны, когда допуски чрезвычайно жесткие.

- Типы нитей: Не все процессы обработки позволяют изготавливать все формы резьбы (UNF, метрическую, ACME и т. д.).

- Отделка поверхности: Для некоторых применений шероховатость поверхности может иметь такое же значение, как и точность резьбы.

Современное производство часто объединяет несколько этапов в одну установку для повышения эффективности.

Например, станки с ЧПУ могут совмещать фрезерование резьбы с другими операциями, такими как сверление или прорезание пазов, что сокращает общее время цикла.

Автоматизация операций по нарезанию резьбы также может оказаться полезной, особенно на предприятиях, предлагающих полный спектр услуг по штамповке и нарезанию резьбы.

Заключительные мысли: процессы обработки резьбы

Обработка резьбы играет решающую роль в том, как крепежные элементы и другие резьбовые компоненты ведут себя в условиях нагрузки, вибрации и воздействия окружающей среды.

Независимо от того, используете ли вы нарезание резьбы для прототипа или накатываете резьбу на тысячах болтов в час, выбор правильного процесса нарезания резьбы является ключом к достижению прочности, точности и повторяемости.

Благодаря достижениям в области технологий ЧПУ, автоматизированной штамповки и нарезания резьбы, а также специализированному инструментарию производители сегодня имеют больше контроля и гибкости, чем когда-либо.

Ресурсы

CNRL Fasteners использует только высококачественные источники, включая рецензируемые исследования, для подтверждения фактов в наших статьях. Наша приверженность точности и надежности гарантирует, что читатели получат хорошо исследованную информацию, которой они могут доверять.