6つの一般的なねじ加工プロセス

ねじ加工は多くの製造工程において重要なステップであり、適切なねじ山の作成を可能にします。 ネジ, ボルト、その他 ファスナー 正確に。

簡単に言うと、 ねじ加工 部品をしっかりと接合できるように、材料に螺旋状の溝を切断または形成する一連の方法を指します。

大量生産のコンポーネントを生産する場合でも、特殊なカスタム部品を生産する場合でも、適切なねじ製造プロセスを理解することは、パフォーマンス、耐久性、効率性を実現するために不可欠です。

この記事では、ねじ加工の分野で広く使用されている 6 つの方法について説明し、メーカーやエンジニアがアプリケーション、材料、および量のニーズに基づいて情報に基づいた決定を下せるよう支援します。

また、各方法が広範なねじ製造プロセスにどのように適合するかを検討し、大量生産環境におけるサービススタンピングとねじ切りの役割を強調します。

広く使用されている6つのねじ加工プロセス

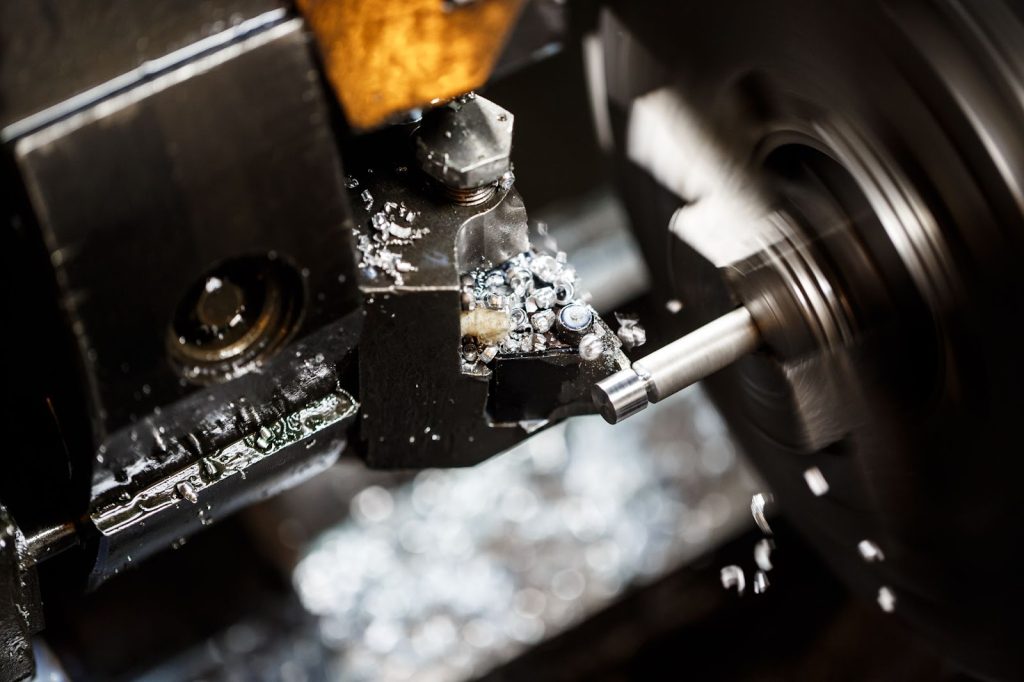

1. 糸切り

ねじ切り加工は、最も古く、最もシンプルなねじ切り加工方法の一つです。旋盤、タップ、ダイスなどを用いて材料を削り、ねじ山を形成します。

この方法は、許容差と表面仕上げが重要となる精密アプリケーションに最適です。

いつ使用されるか:

- プロトタイピング

- 少量生産

- 硬質材料の加工

利点:

- 高精度のねじ

- 内ねじと外ねじに最適

- 幅広い材料に適用可能

制限事項:

- 他の糸製造プロセスよりも遅い

- 強靭な金属では工具の摩耗が激しい

新しい技術が登場したにもかかわらず、特にユニークな形状や非常に特殊なカスタム部品を扱う場合には、ねじ切りは今でも一般的に使用されています。

2. ねじ転造

ねじ切りとは異なり、ねじ転造は、材料を除去するのではなく、材料を置き換えてねじを作成する冷間成形プロセスです。

ローラーが材料を圧縮し、硬化して加工強化されたねじプロファイルを生成します。

いつ使用されるか:

- 大量生産

- 高い強度と耐疲労性が求められる部品

利点:

- 加工硬化によるより強いねじ

- サイクルタイムの高速化

材料の無駄なし

制限事項:

- 延性材料にのみ適しています

- ねじプロファイルの柔軟性が限られている

ねじ転造は、強度と一貫性が重要となる自動車産業や航空宇宙産業で好まれるねじ製造プロセスです。

3. ねじ切りフライス加工

ねじ切りフライス加工は、回転工具を使用してねじを切る CNC 制御の方法です。

これは、標準のタップやダイスでは製造が難しい大きなねじサイズやカスタムのねじサイズを扱う場合に特に便利です。

いつ使用されるか:

- 大径ねじ

- 高精度要件

- 内ねじと外ねじ

利点:

- 優れた制御と精度

- 止まり穴に適しています

- 工具破損のリスク軽減

制限事項:

- CNC装置が必要

- 細径ねじのサイクルタイムが長い

ねじフライス加工は、カスタムアプリケーションにおける柔軟性と、より硬い材料との互換性により、人気が高まっています。

4. タッピング

タッピングは、タップと呼ばれる工具を用いて内ねじを加工する広く用いられている方法です。簡単で迅速であり、ドリルプレスやCNC工作機械でよく使用されます。

いつ使用されるか:

- 内ねじの大量生産

- 低~中強度用途

利点:

- 高速かつ効率的な内ねじ加工

- 安価なツール

- 多くの金属やプラスチックと互換性があります

制限事項:

- タップは、特に硬い素材の場合、簡単に壊れることがあります

- 小さいねじサイズに限定

タッピングは、特に汎用の内ねじの場合、ねじ作成プロセスにおいて最もコスト効率が高く、アクセスしやすい方法の 1 つです。

5. ねじ研磨

ねじ研削は、硬化材料や特殊な部品によく使用される高精度のプロセスです。

専用のねじ研削盤で、特殊な形状の研削ホイールを使用して材料を除去します。

いつ使用されるか:

- 高精度または硬化材料

- 航空宇宙、医療、ハイエンドツール製造

利点:

- 非常に正確なねじ

- 優れた表面仕上げ

- 厳しい公差に適しています

制限事項:

- 高価な設備と工具

- 他の方法よりも遅い

ねじ研削は、たとえ小さなねじの欠陥であっても大きな故障を引き起こす可能性がある業界にとって、ねじ切り加工ツールボックスに不可欠な部分です。

6. サービススタンプとスレッド

大規模生産では、サービススタンピングとスレッド加工が頻繁に連携して行われます。

スタンピング工程で部品の基本形状を形成し、統合されたねじ切りステーションで切削または転造によってねじ山を完成させます。

いつ使用されるか:

- ファスナーと継手の大量生産

- コスト重視のアプリケーション

利点:

- 合理化された生産

- 労力と処理時間の削減

- ユニットあたりのコストが低い

制限事項:

- 複雑な設計に対する柔軟性が低い

- 初期設定コストが高い

スタンピングと自動化されたねじ加工を組み合わせると、生産効率が最大限に高まり、OEM や大量の空気圧部品や油圧部品を製造するメーカーでよく使用されます。

適切なねじ加工プロセスの選択

すべての方法がすべての用途に適合するわけではありません。ねじ製造プロセスを選択する際には、材料の種類、生産量、ねじサイズ、許容誤差などの要素を評価する必要があります。

以下は、主要な変数に基づいて最適な選択を絞り込むのに役立つ基本ガイドです。

| 方法 | 最適な用途 | 材料の適合性 | 音量 |

| ねじ切り | プロトタイプ、複雑な部品 | 硬質金属を含むすべてのもの | 低~中 |

| ねじ転造 | 高強度、高速生産 | 延性金属 | 高い |

| ねじフライス加工 | 大型/カスタムスレッド | すべてのCNC対応材料 | 低~中 |

| タッピング | 内ねじ、小部品 | 金属、プラスチック | 高い |

| ねじ研磨 | 強化/高精度アプリケーション | 硬化工具鋼 | 低い |

| サービススタンプ+スレッド | コスト効率の高い大量生産 | 軟鋼、真鍮、アルミニウム | 非常に高い |

補足的な考慮事項

機械加工プロセス自体に加えて、ねじ切りの成功は適切な工具、冷却剤の使用、検査方法にも左右されます。

以下に、品質とパフォーマンスに影響を与える可能性のある追加の考慮事項をいくつか示します。

- 工具寿命: ねじ研磨などの一部の方法では、工具の摩耗は遅くなりますが、高価な特殊な装置が必要になります。

- 許容範囲: 許容差が極めて厳しい場合には、ねじ切りや研削などのプロセスが好まれます。

- スレッドの種類: すべての加工プロセスですべてのねじ形状 (UNF、メートル法、ACME など) を生成できるわけではありません。

- 表面仕上げ: 特定の用途では、表面粗さがねじ精度と同じくらい重要になる場合があります。

現代の製造業では、効率性を向上させるために、複数のステップを 1 つのセットアップに統合することがよくあります。

たとえば、CNC マシンは、ねじフライス加工と穴あけやスロット加工などの他の操作を組み合わせて、全体的なサイクル時間を短縮できます。

特にフルサービスのスタンピングおよびねじ切り機能を提供する施設では、ねじ切り操作も自動化の恩恵を受ける可能性があります。

最終的な考察:ねじ加工プロセス

ねじ加工は、ファスナーやその他のねじ部品が応力、振動、環境条件下でどのように機能するかに重要な役割を果たします。

プロトタイプにねじ切りを使用する場合でも、1 時間あたり数千個のボルトにねじを転造する場合でも、適切なねじ作成プロセスを選択することが、強度、精度、再現性を実現するための鍵となります。

CNC 技術、自動化されたサービススタンピングとスレッド加工、および特殊ツールの進歩により、今日のメーカーはこれまで以上に優れた制御性と柔軟性を獲得しています。

リソース

CNRL Fasteners は、記事内の事実を裏付けるために、査読済みの研究を含む高品質の情報源のみを使用しています。正確性と信頼性への取り組みにより、読者は信頼できる十分に調査された情報を受け取ることができます。